3 Schritte zur Auswahl der perfekten Teile für den 3D-Druck

Der 3D-Drucks (auch bekannt als Additive Fertigung oder AM) hat die Fertigungsindustrie grundlegend revolutioniert. Unternehmen haben nun die Möglichkeit, komplexe und individuelle Kunden Teile einfach und kosteneffizient herzustellen und auf eine bedarfsorientierte Produktion umzustellen. Doch die Suche nach geeigneten Teilen für den 3D-Druck kann insbesondere für Anfänger auf diesem Gebiet eine Herausforderung darstellen. Denn die Qualität der ausgewählten Teile kann einen erheblichen Einfluss auf das Endergebnis des 3D-Druckteils haben. Deshalb möchten wir in diesem Artikel einen dreistufigen Leitfaden vorstellen, der aus Lieferkettenperspektive Unternehmen dabei helfen soll, die richtigen Teile auszuwählen und die Vorteile des 3D-Drucks maximal auszuschöpfen – von der Bewertung der Teile und Analyse von Pain Points bis hin zur technischen Validierung und TCO-Analyse.

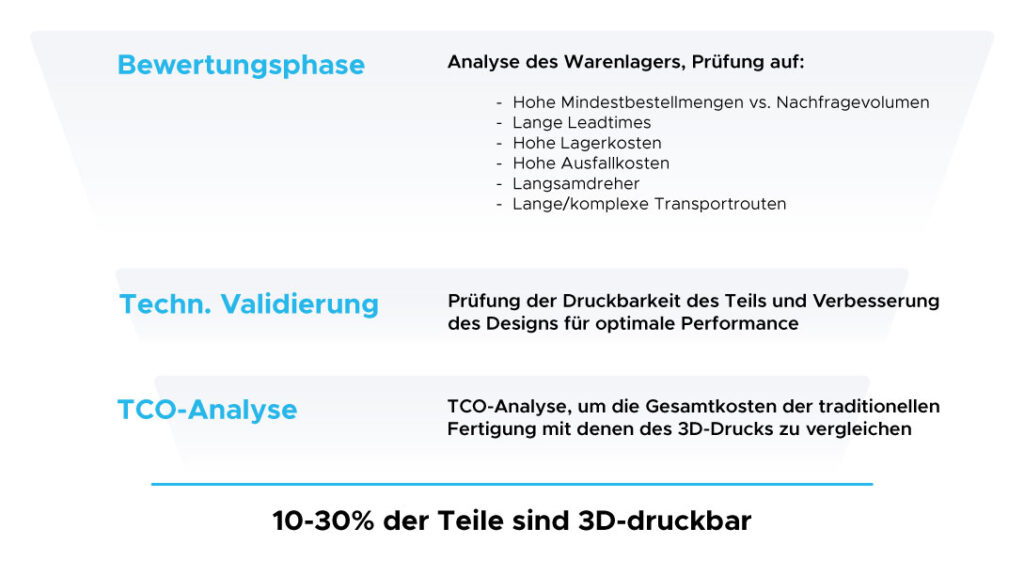

1. Bewertungsphase: Identifizierung von Pain Points

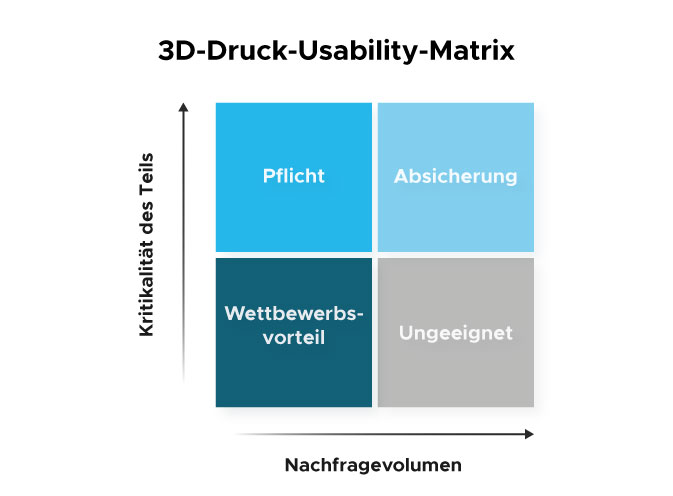

In der ersten Phase geht es darum, das Inventar zu analysieren und Schmerzpunkte zu identifizieren. Dazu zählen beispielsweise lange Vorlaufzeiten, hohe Mindestbestellmengen oder standortbedingte Herausforderungen wie schwierige Transportrouten oder Kosten für Express-Luftfracht. Unternehmen müssen sich überlegen, welche aktuellen Alternativen es zur traditionellen Fertigung von Teilen gibt und mit welchen Kosten diese einhergehen würden. Hierbei sollten nicht nur die Beschaffungskosten pro Teil berücksichtigt werden, sondern die Gesamtkosten betrachtet werden, einschließlich Bestands-, Logistik- und Ausfallkosten. Für eine erste schnelle Bewertung kann die folgende Matrix verwendet werden.

Teile mit geringer Nachfrage und geringer Kritikalität

Die additive Fertigung eignet sich besonders für Teile mit geringen Stückzahlen, da es keine Mindestbestellmengen und keine Anlaufkosten gibt. Somit können Kosten innerhalb der Produktion reduziert werden. Daher empfiehlt es sich, die Anzahl der benötigten Teile pro Jahr mit der Mindestbestellmenge für das entsprechende Teil abzugleichen. Falls hierbei eine große Lücke besteht, bietet der 3D-Druck eine hervorragende Möglichkeit, Überproduktion, Lagerung und Entsorgung von Tausenden von ungenutzten Teilen zu vermeiden.

Durch die kosteneffiziente Produktion für geringe Stückzahlen im 3D-Druck können Unternehmen die Produktion bis zur Etablierung der tatsächlichen Nachfrage hochfahren. Auch weniger häufig benötigte Ersatzteile können so effizient hergestellt werden. Da das Ersatzteillager in der Regel zu 70-90% aus langsam drehenden Teilen besteht, liegt hier ein enormes Potenzial, Ressourcen freizusetzen und Kosten zu sparen.

Teile mit geringer Nachfrage und hoher Kritikalität

Wenn ein Bauteil für ein Produkt oder einen Prozess entscheidend ist, ist der 3D-Druck unabdingbar, da mögliche Ausfallzeiten zu enormen Umsatzeinbußen und Unzufriedenheit bei Kunden führen können. Lange Vorlaufzeiten und hohe Kosten bei Ausfall sind zwei entscheidende Faktoren, die bei der Analyse des Inventars zu berücksichtigen sind. Besonders Bauteile mit langen Einsatzzeiten (z.B. über 15 Jahre) könnten mittels additiver Fertigung produziert werden, da es bei herkömmlichen Produktionsmethoden Schwierigkeiten bei der Beschaffung geben könnte. Dies gilt zum Beispiel für Bauteile von Produktionsmaschinen, bei denen jede Minute Ausfallzeit mehrere Tausend Euro kosten kann (in der Automobilindustrie bis zu 22.000-50.000 US-Dollar pro Minute, laut Thomas).

Teile mit hoher Nachfrage und geringer Kritikalität

Auch für Teile mit hohen Stückzahlen, bei denen traditionelle Fertigungsmethoden im Allgemeinen die kosteneffektivere Lösung darstellen, kann der 3D-Drucks als ergänzende Fertigungsmethode wirtschaftlich attraktiv sein. Hier kann der 3D-Druck als Backup-Lösung eingesetzt werden, denn Unternehmen können damit schneller auf Notfälle reagieren. Insbesondere bei weltweit benötigten Teilen könnte der 3D-Druck das Risiko von Lieferverzögerungen noch weiter reduzieren. Denn mittels Datentransfer können die Teile einfach in einem 3D-Druckbüro in der Nähe des Verbrauchers produziert werden. Dadurch entfällt auch die Notwendigkeit aufwändiger Zollverfahren und kostenintensiver Expressversandoptionen.

2. Technische Validierung

Im zweiten Schritt erfolgt die technische Validierung, um sicherzustellen, dass die Teile für den 3D-Druck geeignet sind. Hierbei werden Parameter wie Größe, Materialien und Überhänge im Design berücksichtigt. Wenn über die technischen Zeichnungen hinaus auch CAD-Dateien der Designs verfügbar sind, wird dieser Prozess erleichtert. Software-Tools helfen dann dabei, die passende AM-Technologie und das richtige Material zu identifizieren, potenzielle Druckprobleme zu erkennen und Lösungen zur Optimierung des Designs für den 3D-Druck zu empfehlen. Durch die Anpassung von Teilen für den 3D-Druck können sich die Kosten des Endprodukts während der Nutzung erheblich senken lassen. Denn additive Fertigungstechnologien ermöglichen die Herstellung hohler und komplexer Strukturen, was den Materialbedarf reduziert, ohne dabei die Festigkeit zu beeinträchtigen. Insbesondere in Anwendungen, bei denen das Gewicht eine entscheidende Rolle spielt, wie beispielsweise in der Luft- und Raumfahrt oder der Automobilindustrie, kann dies erhebliche Vorteile bieten. Zudem könnten Komponenten, die konventionell als Baugruppen aus mehreren Teilen hergestellt wurden, durch den 3D-Druck als Einzelstücke produziert werden, was ebenfalls kosten- und zeiteffektiver sein kann.

3. Business-Validierung: TCO-Analyse

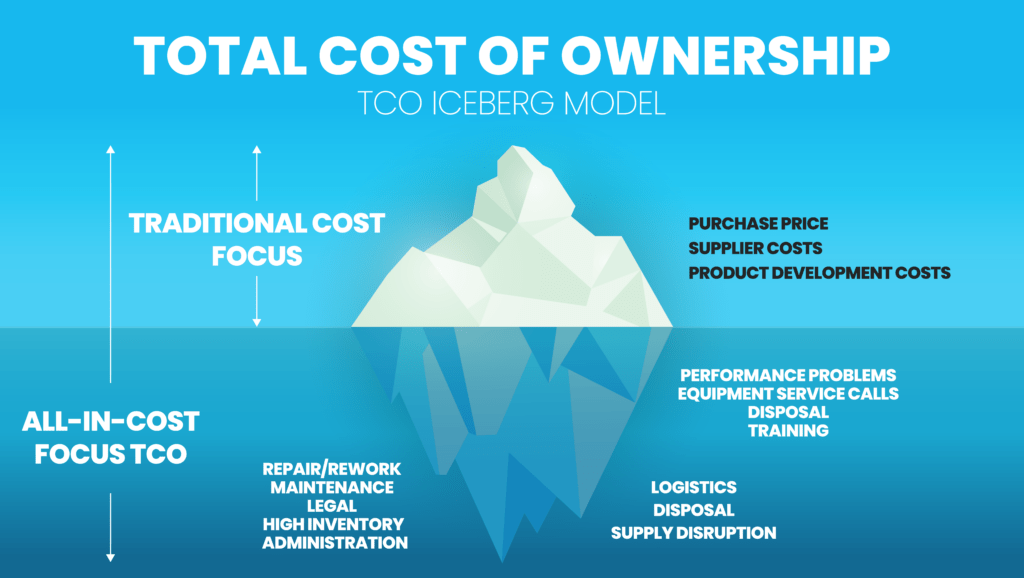

Nach Abschluss der technischen Validierung beginnt die abschließende Geschäftsvalidierung. Hierbei wird mittels einer Total-Cost-of-Ownership-Analyse (TCO) die wirtschaftliche Machbarkeit der Herstellung von Teilen durch 3D-Druck im Vergleich zur traditionellen Fertigung bewertet. Dahei werden auf der einen Seite Faktoren wie die Kosten des Druckers und dessen Wartung, Materialkosten sowie Nachbearbeitungs- und Oberflächenbearbeitungskosten oder bei Verwendung eines externen Druckdienstleisters Teilekosten berücksichtigt.

Auf der anderen Seite müssen die Vorteile des 3D-Drucks bewertet werden, wie zum Beispiel kürzere Vorlaufzeiten, reduzierte Lagerkosten und Transportkosten. Im Vergleich zur reinen Betrachtung des Herstellungs- bzw. Kaufpreises des Teils bei traditioneller Fertigung kann dies schwieriger zu bewerten sein. Allerdings spielen diese versteckten Kosten eine wichtige Rolle im Gesamtpreis des Teils.

In verschiedenen Fällen wurde gezeigt, dass bis zu 30 % der 3D-druckbaren Teile wirtschaftlich hergestellt werden können.

Die Auswahl der richtigen Teile für den 3D-Druck ist entscheidend, um eine erfolgreiche 3D-Druckerfahrung zu gewährleisten. Die drei zentralen Schritte – Bewertungsphase, Technische Validierung und Geschäftsvalidierung einschließlich TCO-Analyse – können Unternehmen bei der Auswahl unterstützen und ihnen ermöglichen, die Vorteile der additiven Fertigung zu nutzen. Falls interne Ressourcen zur Bewertung der technischen Machbarkeit fehlen, können Plattformen wie Replique ein wichtiger Hebel sein, um von dieser Technologie profitieren zu können.

Wollen auch Sie auf dezentrale und bedarfsgerechten 3D-Druck umsteigen? Dann kontaktieren Sie uns jetzt und wir helfen Ihnen von Beginn an profitabel zu starten!