Replique und HP: Maßgeschneiderte Rollstühle dank digitaler Lagerung und 3D-Druck auf Abruf

Mannheim, 12. September 2023: Das digitale Fertigungsunternehmen Replique, das auf die Entwicklung einfacher und nachhaltiger Industrieprozesse spezialisiert ist, hat die branchenführende Multi Jet Fusion-Technologie von HP genutzt und damit die Art und Weise wie Rollstühle entworfen und gefertigt werden revolutioniert. Durch die bedarfsgerechte Produktion können Rollstühle nun effizienter, kostengünstiger und auf die Bedürfnisse der Endnutzer zugeschnitten hergestellt werden.

Repliques Mission, den Übergang zur dezentralen Fertigung einfach, reibungslos und sicher zu gestalten, spielte eine entscheidende Rolle in der Zusammenarbeit mit RehaMedPower, einem in Deutschland ansässigem Hersteller medizinischer Sonderlösungen mit Fokus auf Rollstühlen. Während des Entwicklungsprozesses eines neuen Elektrorollstuhls, dem RP1, hatte das Unternehmen Schwierigkeiten, eine kostengünstige Lösung für die Produktion einiger Komponenten zu finden. Denn herkömmliche Herstellungsmethoden hätten hohe anfängliche Investitionskosten, teure Formen und einen langwierigen Prototypenentwicklungs- und Markteinführungsprozess bedeutet.

In enger Zusammenarbeit mit RehaMedPower analysierte Replique daher das Potential der additiven Fertigung (AM) für das Rollstuhldesign. Dabei setzte Replique auf die Multi Jet Fusion (MJF)-Technologie von HP, angefangen bei der Prototypenentwicklung bis hin zur Serienproduktion.

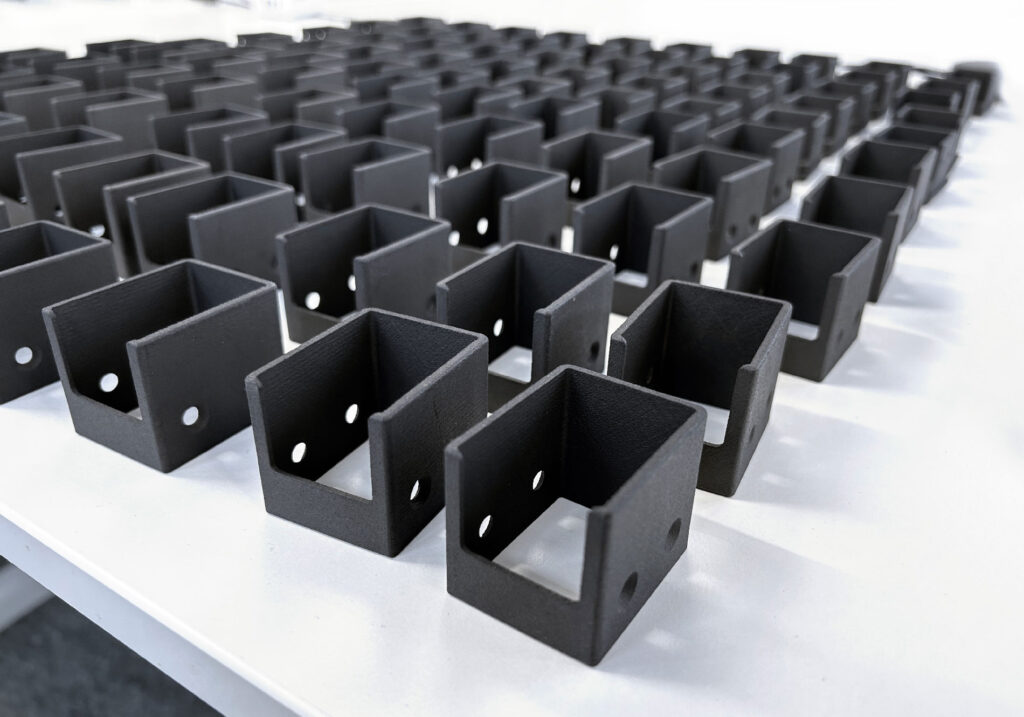

Gemeinsam identifizierten sie weitaus mehr Komponenten als ursprünglich geplant, die mittels 3D-Druck aus PA12 (Polyamid 12) hergestellt werden können. Dabei profitierten sie von der erhöhten Flexibilität dieser Technologie in den frühen Produktionsphasen sowie von der Kosteneffizienz des 3D-Drucks im Vergleich zu herkömmlichen Herstellungsmethoden. Je nach den individuellen Anforderungen des Patienten werden zwischen 19 und 23 individuelle Teile des Rollstuhls im 3D-Druckverfahren hergestellt.

Angefangen bei der Befestigung der Fußstütze bis hin zum Karosseriebausatz und der Kopfstützenabdeckung – bis zu 23 Teile des RP1 werden im 3D-Druckverfahren hergestellt.

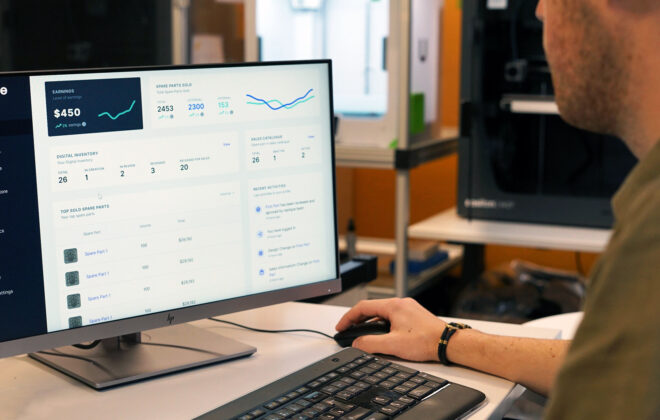

Neben den erheblichen Kosteneinsparungen durch den Verzicht auf die Herstellung von Spritzgussformen konnten die Kosten auch dank der digitalen Speicherung von Designdateien über Repliques digitale Lagerplattform reduziert werden. Dies ermöglichte nicht nur eine beschleunigte Markteinführung, sondern minimiert auch die Kapitalbindung von RehaMedPower. Bis heute konnte RehaMedPower eine Reduktion der Entwicklungszeit um 30%, sowie der Prototypenkosten um 60% im Vergleich zur Spritzgussproduktion realisieren. Doch die wahren Gewinner sind Kunden und Patienten weltweit, die nun von einer noch individuelleren Versorgung profitieren.

Nicht jede Behinderung ist gleich. Trotzdem standen Rollstuhlfahrern bisher nur wenige Personalisierungsmöglichkeiten zur Verfügung. Die 3D-Drucktechnologie ebnet den Weg zu einer flexibleren Gestaltung von Rollstühlen, die an die individuellen Bedürfnisse des Patienten angepasst werden können. Mit dem RP1-Rollstuhl von RehaMedPower haben Patienten die Möglichkeit, verschiedene Teile nach ihren Bedürfnissen anzupassen sowie aus einer breiten Farbpalette zu wählen.

Nach der erfolgreichen Einführung des RP1-Rollstuhles im letzten Jahr, folgte eine Skalierung in ganz Europa und sogar bis hin nach Neuseeland. In Zukunft plant RehaMedPower, auf diesem Erfolg aufzubauen. So wollen sie zusätzliche AM-Designs in den RP1-Rollstuhl integrieren und neue Produkte entwickeln, um ihre innovative Palette an barrierefreien Lösungen zu erweitern. In Kürze wird über das globale Produktionsnetzwerk von Replique auch eine schnelle Verfügbarkeit von Ersatzteilen während der Nutzung gewährleistet, wodurch Patienten und Kunden jederzeit und überall Ersatzteile nach Bedarf erhalten können.

“Mit 3D-gedruckten Prototypen konnten wir unsere Entwicklungszeit erheblich verkürzen“, kommentiert Thyl Junker, Leiter der Entwicklung bei RehaMedPower. „Auch in der Serienproduktion bietet die Zusammenarbeit mit Replique entscheidende Vorteile in unserer Branche, wie zum Beispiel eine höhere Flexibilität in der Bedarfsplanung durch bedarfsgerechte Produktion oder die Möglichkeit, Änderungen schnell umzusetzen und individuelle Anforderungen mit speziell angefertigten Teilen zu erfüllen.“

“Unsere Kooperation mit RehaMedPower verdeutlicht, dass der 3D-Druck weit mehr bietet als lediglich effizienten Prototypenbau. Er ermöglicht Unternehmen, kundenorientierte Lösungen anzubieten, während sie dank unserer digitalen Lagerplattform gleichzeitig kosteneffizient und flexibel in der Serienproduktion bleiben können. Wir freuen uns darauf, auch weiterhin die Geschäftsprozesse von RehaMedPower und vor allem das Leben ihrer geschätzten Patienten zu vereinfachen”, betont Mark Winker, Technischer Vertriebsmanager bei Replique.

-Ende-

| Adriana Curulla HP adriana.curulla@hp.com www.hp.com/go/newsroom |

| RehaMedPower rp1@rehamedpower.de www.rehamedpower.de |

| Melina Bluhm Replique melina.bluhm@replique.io www.replique.io |

| Jonathan Wake, Suzan Niksarlioglu Incus Media (Replique) jonathan.wake@incus-media.com suzan.niksarlioglu@incus-media.com |